Toto leto som mal príležitosť absolvovať odbornú prax v cementárni Danucem v Rohožníku, kde som bol pridelený na oddelenie procesov. Moja práca sa zameriavala na riešenie automatizačných výziev v rámci výroby cementu. Okrem toho som poskytoval podporu kolegom procesným inžinierom pri meraní procesných veličín, odoberaní vzoriek a kontrole zariadení. V oblasti automatizácie som sa podieľal na dvoch zaujímavých projektoch. Automatizácia dávkovania kaolínu a piesku. Prvým projektom, na ktorom som pracoval, bola automatizácia dávkovania kaolínu a pieskudo suroviny pred mletím. Tento proces bol kľúčový pre kvalitu výsledného cementu, ktorý sa meria pomocou LSF (Limestone Saturation Factor) a SM (Silica Modulus). LSF a SM sú kritické parametre ovplyvňujúce vlastnosti cementu. LSF určuje pomer vápnika

k oxidu kremičitému, hliníkovému a železnému v surovine, čo ovplyvňuje tvorbu slinkových minerálov a ich stabilitu. SM určuje pomer medzi oxidom kremičitým a oxidmi hliníka a železa, ovplyvňujúci teplotu a stabilitu procesu výpalu.

Mojou úlohou bolo automatizovať tento proces tak, aby sa dosiahli požadované hodnoty LSF a SM bez manuálneho zásahu operátora. Analyzoval som vplyv dávkovania piesku a kaolínu na LSF a SM a zistil som nasledovné vzťahy

– Pridanie 1 % piesku znižuje LSF o 6 a zvyšuje SM o 0,33.

– Pridanie 1 % kaolínu znižuje LSF o 3,9 a znižuje SM o 0,15.

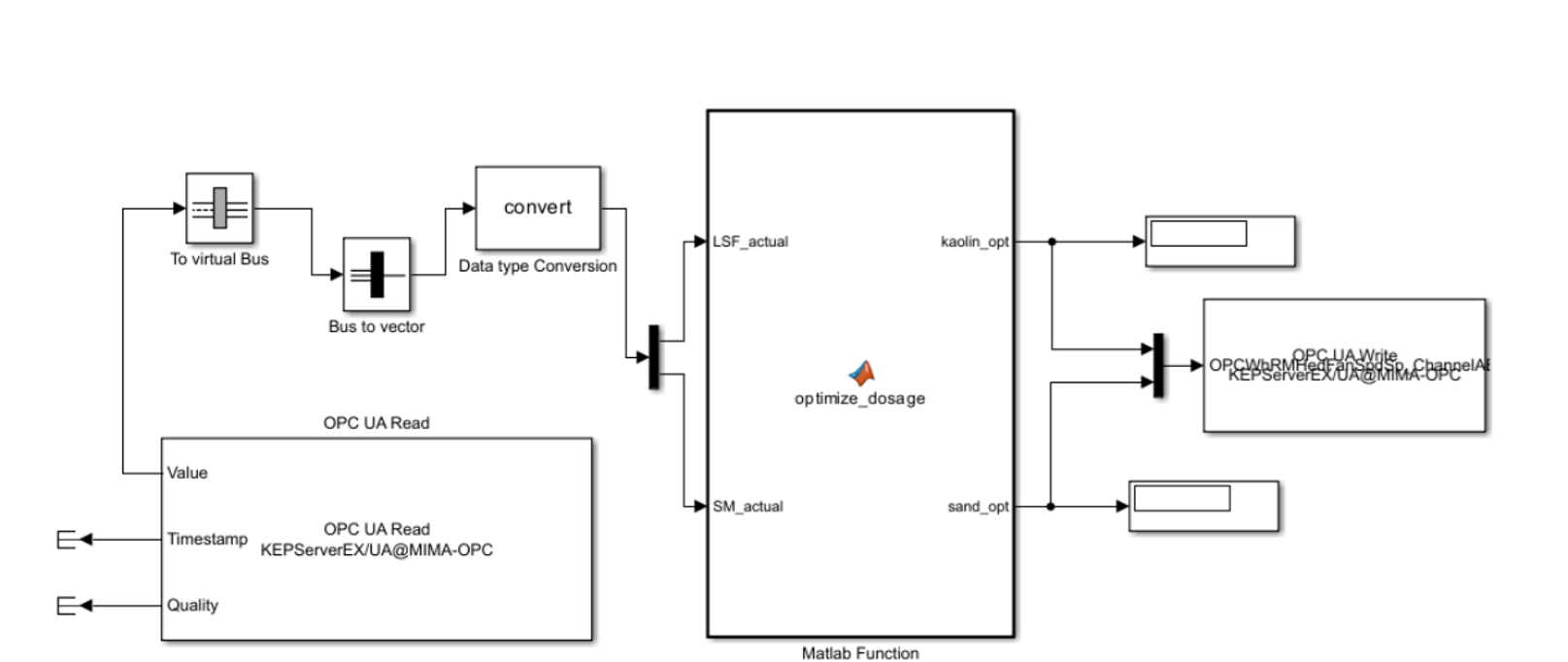

Na základe týchto vzťahov som vytvoril dve matematické rovnice. Cieľom bolo optimalizovať percentuálne hodnoty kaolínu (x 1 ) a piesku (x 2 ), aby sme minimalizovali rozdiel medzi aktuálnymi hodnotami a referenčnými hodnotami LSF a SM. Pomocou funkcie fmincon v MATLABe som minimalizoval túto účelovú funkciu s ohľadom na obmedzenia a váhy pre kaolín a piesok. Tento optimalizačný model som následne implementoval do Simulinku, kde som integroval systém s priemyselným serverom cez Industrial Communication Toolbox.

Automatický systém teraz prepočítava optimálne dávkovanie kaolínu a piesku na základe aktuálnych laboratórnych výsledkov. Proces začína, keď laboratórium vykoná testy a zašle výsledky. Tieto výsledky sa hneď automaticky aktualizujú v programe, ktorý následne vypočíta potrebné dávkovanie. Vypočítaná hodnota dávkovania sa potom odošle do riadiaceho systému, ktorý automaticky nastaví rýchlosť pásového dopravníka v dávkovači bez potreby zásahu operátora. Ladenie MPC regulátora na riadenie paliva do pece.

Druhým projektom, na ktorom som pracoval, bolo ladenie MPC (Model Predictive Control) regulátora pre riadenie paliva do cementárskej pece. MPC je pokročilý riadiaci algoritmus, ktorý využíva matematický model systému na predikciu budúcich hodnôt a optimalizáciu riadenia. Naším cieľom bolo najprv identifikovať a nastaviť vhodné parametre, ktoré sú kľúčové pre efektívne riadenie pece. Tieto parametre zahrnuli teploty na konci pece a vo výmenníku tepla

pred pecou, ako aj záťaž pece, emisie SO2 a kvalitatívne ukazovatele ako obsah CaO (oxid vápenatý) a C3S (trikalciový silikát).

V spolupráci s kolegom z Indie menom Raja, ktorý vytvoril model systému, sme

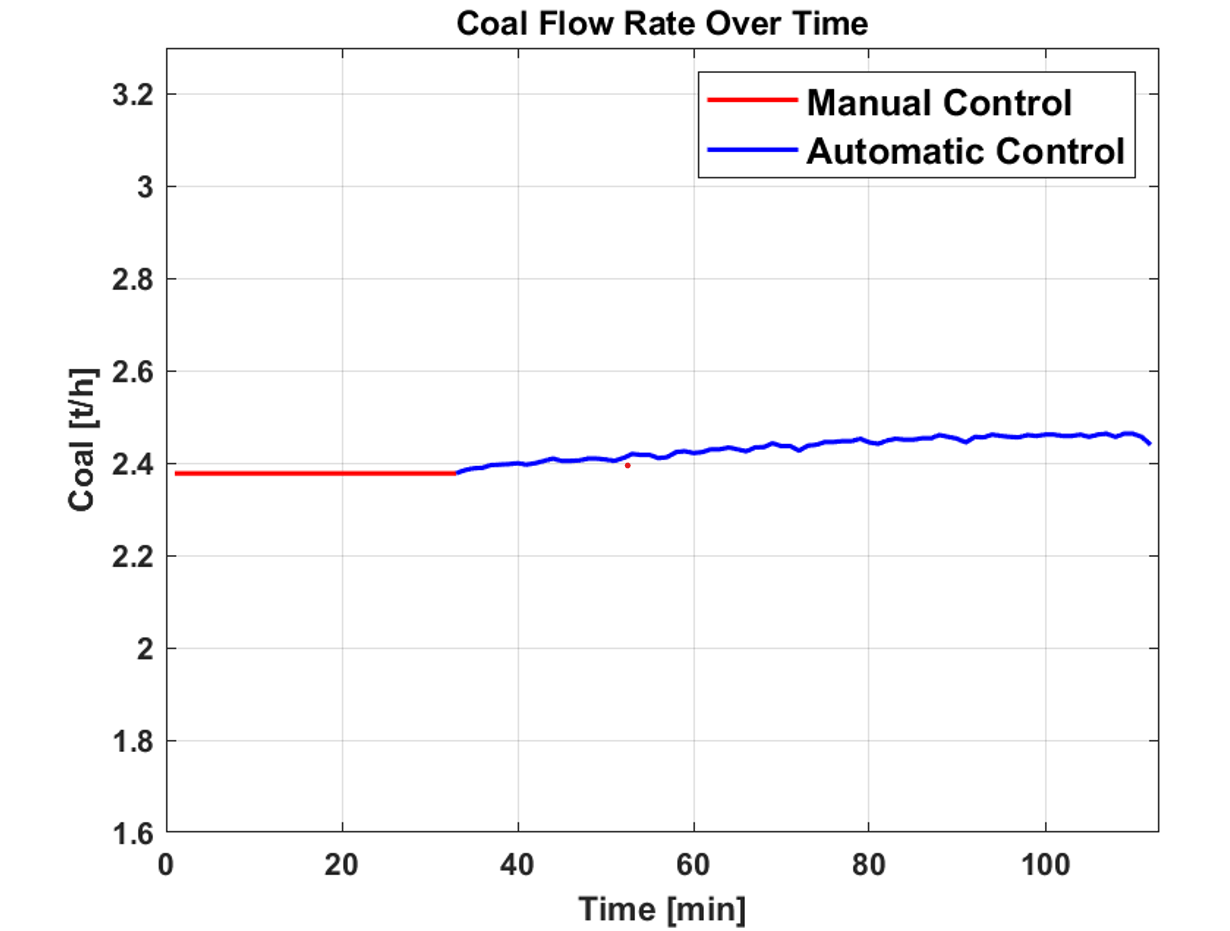

experimentovali s rôznymi váhami pre tieto parametre a predikčnými horizontami. MPC regulátor sme nastavili tak, aby optimalizoval dávkovanie paliva a udržiaval proces v požadovaných medziach. Po sérii testov na reálnej peci sme dosiahli výsledky, kde dávkovanie paliva bolo veľmi blízke hodnotám, ktoré by inak nastavoval skúsený operátor manuálne.

Záver

Moja prax v cementárni Danucem bola predovšetkým zameraná na automatizáciu a riadenie procesov, čo mi umožnilo aplikovať teoretické znalosti do reálneho priemyselného prostredia. Práca na projektoch, ktoré priamo ovplyvnili kvalitu výroby cementu, bola pre mňa nielen technickou výzvou, ale aj cennou skúsenosťou. Tieto vedomosti budem určite využívať počas ďalšieho štúdia a aj v budúcej kariére.