Úvod do bakalárskej práce

Výrobné procesy a technológia prešli veľkým vývojom v 20. storočí. Základom každej technologickej linky je z hľadiska prevádzkovateľa maximalizácia zisku, čo sa v dnešnej dobe rieši automatizáciou procesu. Pri automatizácii výrob sa využívajú rôzne senzory a akčné členy potrebné v procese pre najlacnejší a najrýchlejší priebeh výroby. Využívajú sa riadiace počítače, ktorými sú PLC. Pri automatizácii je však stále potrebný aj zásah človeka, napríklad pri plnení surovinou vsádzkových reaktorov, pri údržbe zariadení, pri kontrole kvality produktu či bezpečnosti chodu celého procesu.

Táto práca je zameraná na automatizáciu miniatúrnej verzie pasterizačnej linky. Náplňou bolo oboznámenie sa so zariadením a navrhnutie funčkného algoritmu na výrobu produktu. Riešili sme prepočet senzorov, nábeh a riadnu prevádzku. V nábehovej časti sme navrhli logické riadenie plnenia zásobníka surovinou, plnenie kotla vodou a zohriatie kotla na žiadanú teplotu. Riadnu prevádzku sme navrhli tak, že surovina sa čerpá zo zásobníka konštantnou rýchlosťou do výmenníka tepla. Na kotol sme navrhli PI regulátor z ktorého sa čerpá ohrevné médium do výmenníka tepla peristaltickým čerpadlom, ktorý ide na maximálny výkon, aby sa výmenník tepla čo najrýchlejšie predhrial. Keď surovina dosiahne v pridržovacej trubici na pasterizáciu pre nás najvhodnejšiu teplotu, tak sa zapne PI regulátor čepadla. Chladenie produktu beží konštantne pri daných podmienkach, aby sme sa najviac priblížili teplote chladenia pri pasterizácii. Prevádzka sa vypne, ak sa nazbiera 200 mm produktu v zbernej nádrži, stlačí sa červené tlačidlo alebo sa kotol prehreje na kritickú hodnotu. Náplňou však nebolo dosahovanie pasterizačnej teploty, chladenia a ani presné dodržanie zdržného času.

Jadro práce

Na začatie práce bolo potrebné sa oboznámiť so zariadením, Armfield PCT 23, ktorý je na nasledujúcich obrázkoch.

Podrobný popis zariadenia nájdete tu.

V ďalšom kroku sme potrebovali zistiť, že ktorý akčný a merací člen je na ktorý modul pripojený a následne ho priradiť na potrebné miesto aj v softvérovom rozhraní B&R Automation. Ďalej sme potrebovali naprogramovať cez prevodové čísla, aby v softvéri boli správne uvedené hodnoty z meracích členov, výnimkou bol kotol.

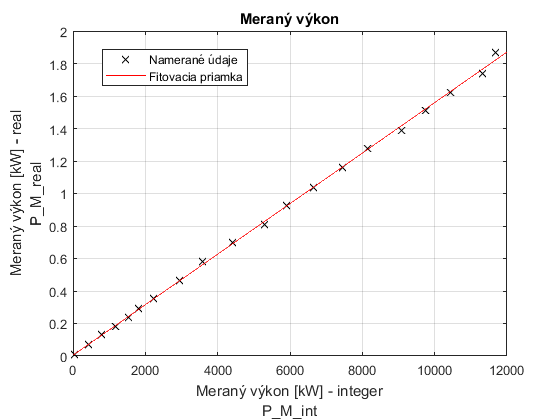

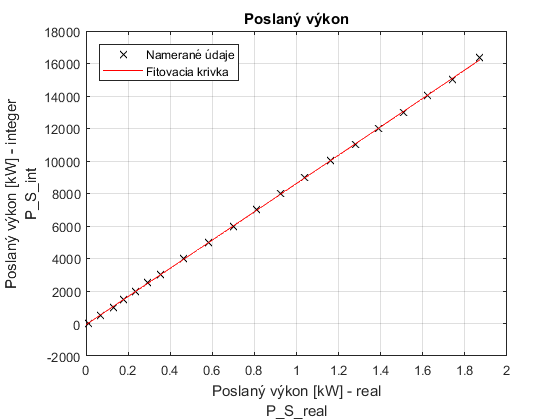

PLC má na ohrev k dispozícii vstupný kanál na meranie výkonu a výstupný kanál na posielanie výkonu, obe sú po spracovaní elektrického signálu v softvéri celočíselného dátového typu. Meraný výkon v softvéri pre daný modul dostal premennú P_M_int a poslaný výkon P_S_int, ktorým treba priradiť číselné hodnoty reálneho dátového typu také, aby sa zo softvéru posielaný výkon (real) zhodoval s číslom na displeji riadiacej konzoly. Na uskutočnenie kalibrácie je potrebné zmerať, že k danej hodnote posielaného výkonu (integer) aká hodnota prislúcha na displeji a akú hodnotu má meraný výkon (integer). Tieto dve kalibračné závislosti sú na nasledujúcich grafoch.

Návrh teplôt a identifikácia systému

Pre návrh algoritmu sme museli zvoliť také teploty v jednolivých častiach pasterizačnej linky, aby sa čo najviac blížili k pasterizačným podmienkam a zároveň to tolerovalo aj naše laboratórne zariadenie. Nemohli sme zvoliť teplotu pasterizácie moc vysokú, lebo by sa kotol vypol z bezpečnostných dôvodov zabudovaným dodávateľom. Nedosahovali sme ani požadovanú chladiacu teploty suroviny, 4°C, lebo sme chladili s vodou z vodovodu.

Následne sme manuálne hladali také nastavenie pre výkon kotla a čerpadla ohrevného média, ktoré vyhovujú nami zvoleným teplotám. V ďalšom kroku sme spravili skokové zmeny pri ustálených podmienkach pre kotol, kde sme menili dodaný ohrevný výkon a navrhli PI regulátor. Po doladení regulátora sa teplota v kotle kolísala iba zanedbateľne, teda sme dosiahli ustálené podmienky pre návrh čerpadla ohrevného média. Tak isto sme urobili skokové zmeny pre otáčky čerpadla a navrhli vhodný PI regulátor.

Riadenie zásobnníka B

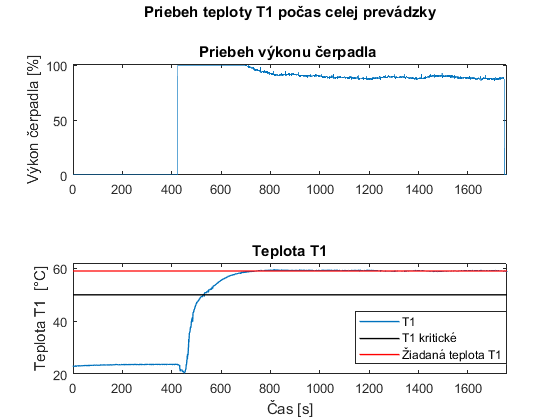

Stlačením zeleného tlačidla, pripojeného k PLC sa spustí logické riadenie zásobníka suroviny. Plní sa napúšťacím ventilom, kým sa nezopne horný limitný senzor hladiny HL. Po prvom zopnutí senzora sériovo nasleduje napúšťanie kotla a zohreje sa ohrevné médium na 69°C, zo zásobníka sa nečerpá, preto je dlho nečinné napúšťanie zásobníka. Po dosiahnutí požadovanej teploty ohrevného média sa spustia obe peristaltické čerpadlá a začne sa čerpať surovina cez výmenník. Zo začiatku ešte nedosahuje na konci pridržovacej trubice surovina 50 °C (T1 kritické), tak sa vracia naspäť do zásobníka suroviny, preto je HL zopnuté aj v ďalšej fáze pomerne dlho. V nasledujúcej časti prevádzky, keď sa už dostane hodnota z teplomeru T1 nad hodnotu 50°C, pasterizovaný produkt čerpáme do zbernej nádrže produktu a znižuje sa hladina

v zásobníku. Keď je HL v nezopnutom stave, znova sa začne napúšťať zásobníksurovinou, kým sa zopne. Toto sa opakuje cyklicky počas celej ďalšej prevádzky.

Napúštanie kotla vodou

Kotol sa smie napúštať po vložení hadičky, čo užívateľ potvrdí stlačením zeleného tlačidla. Kotol v danom zapojení neobsahuje žiadny senzor na priame meranie hladiny, ale má dodávateľom zabudovaný bezpečnostný senzor. Kým sa nedosiahne minimálna hodnota v kotle, nemôžeme dodávať do systému teplo, aby sa nedal naprázdno spustiť ohrev. Napúšťame kotol studenou vodou, pritom dodávame do systému softvérovo teplo 0.05 kW, čo sa neprejaví v zariadení, kým sa neodosiahne bezpečná minimálna hladina v kotle, následne sa spustí časovač a kotol sa plní ďalších 14 s vodou.

Riadenie ohrevu

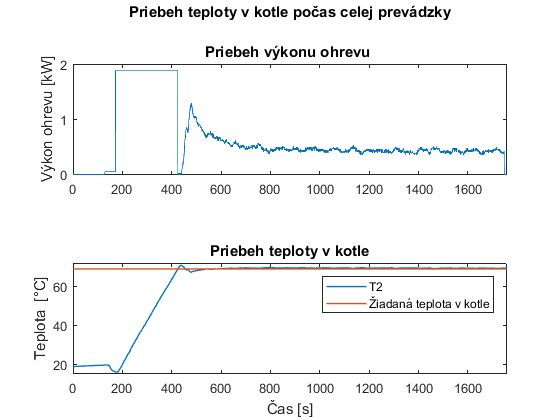

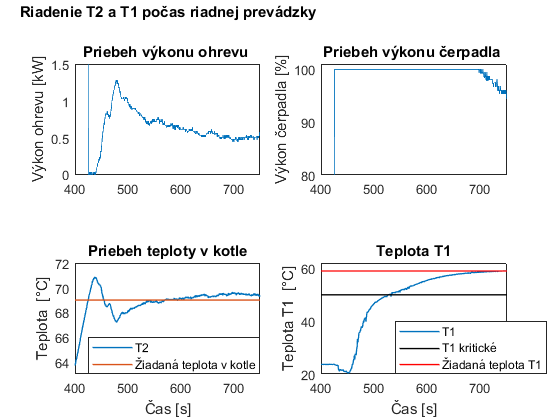

Následne sa začne ohrievať voda v kotle, dodáva sa maximálny možný výkon, kým sa nedosiahne teplota 69°C. Medzitým musí užívateľ hadicu z kotla vybrať a vložiť do odtoku. Po dosiahnutí žiadanej teploty sa jednak zapne PI regulátor kotla, jednak sa ohrevné médium ešte aj ďalej zohrieva v dôsledku zotrvačnosti, čo však je žiadané, keďže sa hneď spustí čerpadlo ohrevného média na plný výkon. Začneme odoberať veľké množstvo tepla z kotla, čo vytvorí podkmit, ktorý nasleduje po prekmite. Túto poruchu navrhnutý regulátor kotla odstránil a hodnotu T2 dostal do delta oblasti žiadanej hodnoty, čím je rozsah 68 °C až 70 °C .

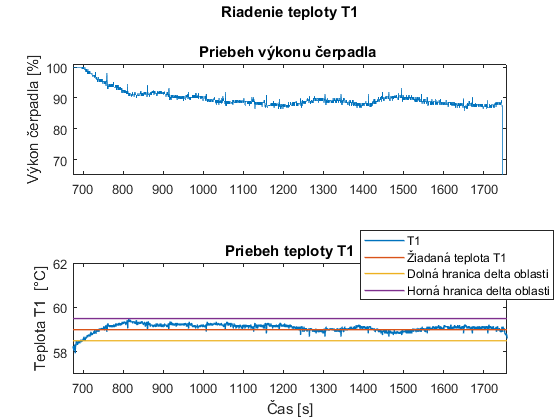

Riadenie teploty T1 čerpadlom

Ak sa teplota T1 dostane na hodnotu 58.5 °C, zapne sa PI regulátor čerpadla a dostane teplotu na konci udržiavacej trubice (T1) na teplotu 59°C. Riadenie teploty T1 čerpadlom:

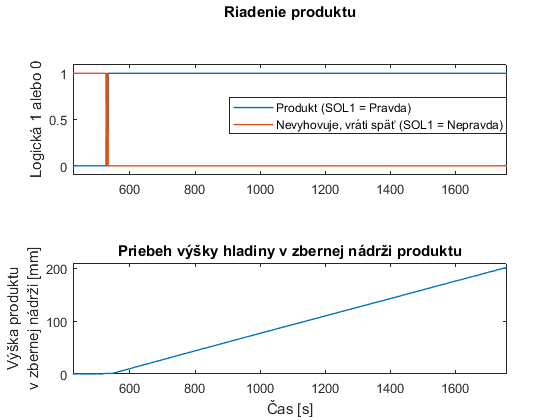

Riadenie produktu

Ak dosiahne T1 hodnotu väčšiu ako 50°C, tak surovinu už nevraciame naspäť do zásobníka, ale čerpáme ho do zbernej nádrže. Napriek tomu, že už nám vyhovuje teplota pasterizácie nad 50°C, optimálna pre navrhnuté regulátory je v intervale od 58.5 °C do 59.5 °C, čo zabezpečí PI regulátor čerpadla.

Ochladený produkt na výstupe výmenníka tepla dosiahol teplotu 15°C, lebo chladiaca voda nebola dostatočne studená. Produkt zbierame, kým výška produktu v nádrži nedosiahne 200 mm, následne sa celý program prepne do vypnutého stavu a všetky premenné sa prepíšu do stavu, aby bolo zariadenie pripravené na ďalšie použitie. Priebeh zberu pruduktu je znázornení na nasledujúcom obrázku. Celý výrobný cyklus trvá 29 min a 45 s aj s vložením hadice užívateľom do kotla a následným potvrdením zeleného tlačidla. Za tento čas sa vyprodukuje 3.69L pasterizovaného produktu.

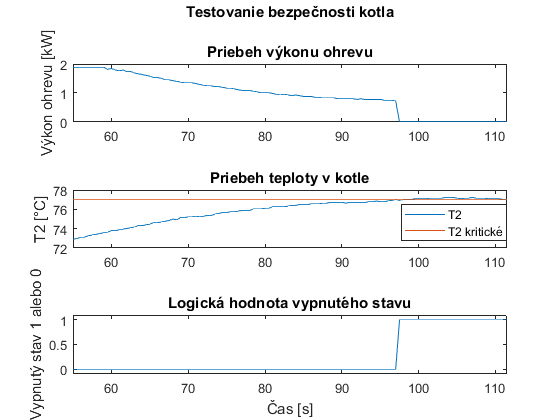

Bezpečnosť kotla

Zaviedli sme bezpečnostný limit kotla. Ak teplota T2 dosiahne 77°C, riadenie sa prepne do vypnutého stavu a jednotlivé akčné členy, tak isto ako po riadnom skončení prevádzky dostanú nepravdivú logickú hodnotu. Testovali sme to tak, že sme žiadanú hodnotu kotla, čo je vstupný parameter do jeho PI regulátora, zadali 79°C a keď dosiahla 77°C, všetko sa vyplo.